某公司5000t/d生产线的水泥磨采用Φ4.2m×13m的双滑履磨,自2005年投产以来,磨机托瓦温度一直较高,托瓦旋出侧温度高于旋入侧,磨尾端高于磨头端。2011年3月对磨机采取了几项技改措施。

一、问题及分析

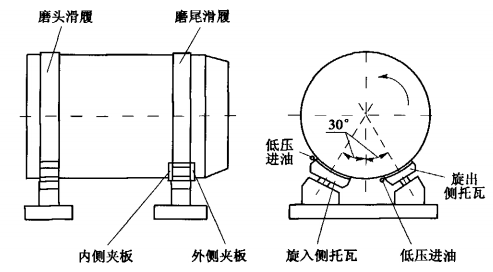

滑履支撑结构见图1。

图1 滑履支撑装置结构示意

托瓦的润滑为集中连续强制润滑,润滑油品种采用N460中负荷工业齿轮油,跳停温度70℃。

出现问题的原因如下:

(1)旋出侧托瓦油从低位到高位,带油较少,油膜较薄。

(2)物料从磨头到磨尾越来越热,磨尾内衬保温材料被风带走,磨内热量传递到磨尾滑履越来越快,导致托瓦温度升高。

(3)磨尾滑履和托瓦内侧夹板有摩擦,也加剧了托瓦局部温升。

(4)托瓦冷却水路水流不畅,回水阀门阀芯损坏,托瓦产生的热量不能及时带走,也是瓦温较高的一个原因。

在磨制P·C32.5水泥时托瓦温度在67℃左右,磨制P·O42.5水泥时上升至73℃。为维持生产,跳停温度设为74℃。

二、改进措施

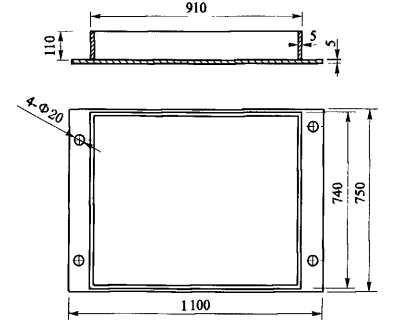

(1)在滑履下面增加2个接油盆,其结构如图2所示。滑履一小部分浸入到接油盆的油中,一是局部冷却滑履,二是滑履带一定量的油到旋出侧托瓦,使油膜形成更好。

图2 接油盆

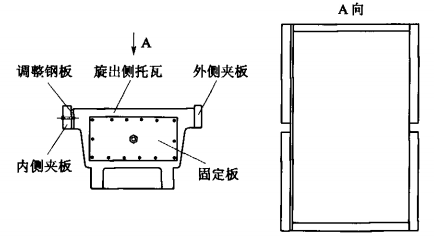

(2)在磨尾端旋出侧托瓦与内侧夹板之间安装一块厚3mm的钢板(钢板上表面低于托瓦上表面2mm),作用是增加滑履与夹板之间的间隙,磨机运行中滑履不摩擦内侧夹板,如图3所示。

图3 磨尾托瓦部件

(3)磨尾内衬保温材料由泡沫石棉板改为耐高温纤维毡,此项工作的关键是要把密封钢板焊牢,焊缝杜绝有砂眼和气孔。

(4)更换了水泥粉磨系统供、回水管路总阀门,滑履轴承循环冷却水水路畅通。

三、效果

通过统计,技改后,旋入侧托瓦温度下降5℃左右,旋出侧托瓦温度下降8℃左右,效果较好,为滑履磨机的安全运行打下了基础,为粉磨高标水泥创造了条件。